前回(第2回)は、DXおよび製造業におけるデジタルエンジニアリングについて以下のように紹介しました。DXの目的は、デジタル技術による事業革新を原動力として企業競争力を高めることです。製品開発部門には魅力ある新製品の創出が期待されており、併せて開発の高効率化や高速化も求められています。これらの要求に応えるためには、デジタル技術を基盤とした開発プロセス改革が不可欠です。

今回(第3回)は、製品開発プロセスの目指す姿について解説します。

製造業ものづくりにおいては、時代や顧客ニーズの変化や競合他社の製品進化を背景に、陳腐化による販売不振やコモディティ化による低価格競争等のリスクにさらされています。したがって、時代、顧客、他社等の動向を的確に予測し、他社に先んじて魅力ある新製品を開発して市場に投入し続ける必要があります。言うまでもなく、この新製品創出こそが製造業のコア領域です。開発効率は重要ですが、顧客視点での魅力や価値が最優先課題であり、魅力の乏しい製品を効率よく開発するのは本末転倒です。

改めて、プロセスの重要性について説明しておきます。定められた開発プロセスに従って開発された製品は“結果”に相当し、プロセスは“原因”に相当すると私は考えています。製品を最適化し、高効率・高速に開発できるプロセスこそが競合他社に対する競争力の源泉の一つであり、製品を見ても他社に真似はできません。また、開発効率向上のためには、部分的な施策では“改善”止まりであり大きな効果は得られませんので、開発全体を包含するプロセスの“改革”が重要になります。

目指す製品開発プロセスの主目的は以下の二つと考えています。

(1)競争力強化(性能向上、軽量化、コストダウン等)に寄与すること

・最適化により技術ポテンシャルを引出し、限界設計をすること

(2)開発を高効率化、高速化すること

・手戻りを未然防止して、試作回数を減らすこと

・プロセスを標準化し、併せて定型作業を自動化すること

・プロセスをプラットフォームに実装して、組織で運用すること

一般的に、製品は上流から下流に向かって、企画、設計、検証というプロセスを経て開発されます。デジタル技術を活用して、上記主目的を満たすように各プロセスを再構築した上で連結します。企画および設計プロセスの要点について概説します。

(1)企画プロセス

主にシステムの性能設計を実施します。性能を最適化(技術ポテンシャルを引出して、性能向上等を狙う)すると共に、性能面の手戻りを防止することが主目的です。

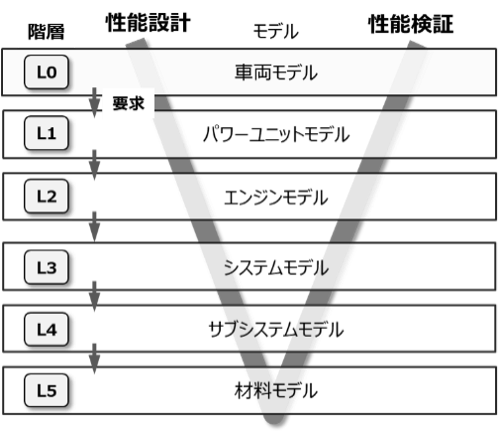

従来の企画プロセスは経験や実験データ等に基づき実施されていましたが、新プロセスではMBDのVプロセスと呼ばれる枠組みを導入して企画プロセスを再構築します(右図は自動車の例)。Vプロセスとは、製品をシステムの集合体と捉えて上下階層に分け、左側が設計段階、右側が検証段階に相当し、上位システムからの要求に対応して下位システムの仕様最適化等を進めます。具体的には、1DCAE(1次元シミュレーション)を用いて実機システムを模擬するモデルを作成し、モデルを用いてシステムの目標設定と達成予測、性能最適化、目標間のトレードオフ検証等を行います。

ここで重要なのは、設計根拠(トレーサビリティ)を明確にするため、SE(システムズエンジニアリング)の基本である“RFLP”(下記*)という流れに沿って展開することです。SEは3次元の形状ではなく、1次元(物理式)の機能でシステム設計を進めることがポイントで、汎用的な手法です。概念が抽象的で直感的に分かりにくいかと思いますので、実際に例題で試行すると全体像や手法を理解しやすいでしょう。

*RFLP: R(Requirement);要求分析 → F(Function);機能設計 → L(Logical);論理設計 → P(Physical);物理設計

(2)設計プロセス

主にシステム構成部品の構造設計(形状設計)を実施します。構造を最適化(技術ポテンシャルを引出して、軽量化やコストダウン等を狙う)すると共に、品質や信頼性面の手戻りを防止することが主目的です。従来の設計プロセスは設計要件書等に基づき設計諸元(設計パラメータ)を決定し、基本設計(レイアウト)、詳細設計へと進みますが、新プロセスでは以下を追加します。

まず、企画プロセスから設計パラメータを通して設計プロセスにつなげます。システム設計時に定めた性能パラメータを満足するように設計パラメータを決定する必要があるからです。なお、性能設計のシステムと設計者が扱う構造設計のシステムは、対象となる構成部品が異なることがありますので要注意です。次に、3DCAE(3次元シミュレーション)を用いて主要部品のパラメータスタディを実施し、構造(形状)最適化により軽量化やコストダウン等を行います。品質や信頼性を保証するためには、設計基準(制約条件)や評価CAE(基本設計後の検証)を整備しておく必要があり、コラム第5回で解説します。

設計プロセスが属人化(設計者によりプロセスが異なる)していると非効率で手戻りの原因にもなりますので、構築した設計プロセスを標準化します。若手でもベテラン設計者と同じく高品質で高効率な設計が可能となり、設計プロセス内の手戻りも防止できます。標準化のポイントは、設計根拠(トレーサビリティ)を明確にするため、業務プロセスを構成する5要素である“SIPOC” (下記*)という流れに沿って設計タスクを整理することです。中核となるP(Process);プロセスについては、企画プロセスと同様に“RFLP”の流れで展開します。

*SIPOC: S(Supplier);供給者 → I(Input);入力 → P(Process);プロセス(R→F→L→P) → O(Output);出力 → C(Customer);顧客

繰返しになりますが、プロセス改革には多くのノウハウや経験が必要です。改革を加速しコアの新製品創出に集中するためにも、外部の専門企業を利用することは重要な選択肢の一つになると思われます。

次回(第4回)は、DXの時代に製品開発プロセスを支えるCAEの重要性と、CAEをプロセスに体系的に組み込む要点について解説します。

INDEX

第1回 序 略歴とコラム紹介

第2回 DXとデジタルエンジニアリング

第3回 製品開発プロセスの目指す姿

第4回 DX時代のCAE

第5回 評価CAEの概要と課題

第6回 評価CAEの課題解決手法

第7回 企画CAEの概要と課題

第8回 企画CAEの運用と応用

第9回 設計CAEの概要と課題

第10回 設計CAEの課題解決の進め方

第11回 開発プロセス運用の仕組み作り

第12回 まとめと変革の時代に求められるエンジニア像

著者ご紹介

品川エンジニアリング株式会社

(技術コンサルティング)

プロメテック・ソフトウェア株式会社顧問

品川 博 様

プロフィールを見る

1979年

㈱本田技術研究所 入社(四輪R&Dセンター)

- エンジン設計(基幹部品)

- エンジン設計部門長

- パワートレイン開発部門長(米国研究所)

- 開発プロセス改革(MBD/MBSE、設計基準構築等)

2016年

品川エンジニアリング㈱ 設立(技術コンサルティング)

- MBD/MBSE、開発プロセス改革等

- プロメテック・ソフトウェア顧問